智能制造 • 全流程追溯 • 智能排程 • 数据驱动决策 • 精益生产

MES (制造执行系统) + WMS (仓储管理系统) + APS (高级计划排程系统) 一体化解决方案

宁波市富来电子科技有限公司

行业地位:汽车电子一级供应商,专注于车灯模组/汽车电子PCBA制造

企业规模:国家高新技术企业,超过15年行业经验,研发团队占比约15%

生产能力:6条SMT生产线 + 20条DIP组装线

核心客户:宝马、吉利、上汽等国内外主流车企

作为汽车主机厂的一级供应商,富来电子面临汽车行业日益严苛的质量追溯、交付准时率和生产效率要求。原有管理模式存在典型的信息孤岛与效率瓶颈:

生产管理痛点

· 追溯困难:质量问题追溯需数小时翻阅纸质记录

· 过程不透明:生产进度、设备状态实时监控缺失

· 防错能力弱:物料错料、工序跳站风险高

· 数据孤岛:生产数据分散,无法支撑决策

仓储管理痛点

· 物料管理粗放:先进先出执行困难

· 库存不准:账实不符问题频发

· 作业效率低:人工拣选错误率高

· 线边库存高:物料配送不及时

计划排程痛点

· 排产效率低:依赖Excel手工排程

· 计划变更频繁:插单、急单响应慢

· 物料齐套性差:欠料导致停线频繁

· 资源利用率低:设备、人力负荷不均衡

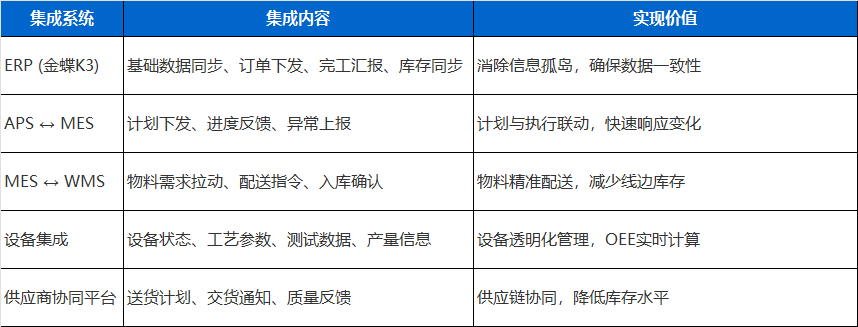

本项目以打造"生产执行-仓储物流-计划排程"一体化数字平台为目标,构建业务互联、数据驱动的智能制造体系:

数字化工厂整体架构

1

计划层 (APS):智能排程、物料齐套分析、供应商协同

2

执行层 (MES):生产执行、质量管理、设备管理、追溯管理

3

仓储层 (WMS):智能仓储、物料配送、库存管理

4

数据层:实时数据采集、大数据分析、决策支持

基于有限产能约束的智能算法,综合考虑设备、人力、物料等多重约束,实现:

· 多约束排程:综合考虑设备能力、物料齐套、人员技能、工艺路线等约束条件

· 可视化排程:甘特图直观展示资源负荷与订单进度,支持拖拽式调整

· 插单模拟:快速评估紧急插单对现有计划的影响,提供最优插单方案

· 多工厂协同:支持多生产基地联动排产,优化集团整体资源利用率

解决传统计划模式下物料不齐套导致的停线问题:

· 智能齐套检查:系统自动计算每张工单物料齐套情况,提前预警欠料风险

· 供应商协同平台:基于生产计划自动生成供应商送货计划,实现拉动式供货

· 欠料智能分析:自动分析欠料原因(未下单、在途、质检中等),提供处理建议

· 安全库存优化:基于历史消耗数据动态调整安全库存,降低库存资金占用

建立从计划到执行再到反馈的完整闭环:

· 计划与执行联动:APS计划无缝下发至MES执行,实时反馈执行进度

· 异常快速响应:系统实时监控计划达成率,异常自动预警并触发处理流程

· 绩效分析:自动统计计划达成率、准时交付率等关键绩效指标

· 持续优化:基于执行数据不断优化排产模型,提升排产准确率

· 三重防错机制:上料防错(物料扫码校验)、续料防错(新旧料盘绑定)、巡检防错(站位定期检查)

· 四大件精准管理:锡膏、钢网、飞达、刮刀全生命周期管理,使用次数、保养记录可追溯

· 设备深度集成:与印刷机、SPI、贴片机、AOI、回流焊等设备直连,实时采集设备状态、工艺参数、测试数据

· MSD物料管控:湿敏元件暴露时间自动计时,超时自动预警,烘烤流程系统化管理

· 插件物料防错:物料上料扫码校验,防止错料、漏料

· 波峰焊工艺管控:关键工艺参数(温度、链速、倾角)实时监控与预警

· 测试数据集成:ICT/FCT测试数据自动采集,不良品自动锁定并触发维修流程

· 维修返工闭环:维修过程系统化管理,维修原因、措施、结果完整记录

· 检验无纸化:首检、巡检、抽检、终检全流程电子化,检验标准、不良代码系统化管理

· 实时质量预警:不良率超标、连续不良等异常自动触发预警,推送给相关人员

· ECN闭环管理:工程变更从发行到执行全流程跟踪,确保变更有效落实

· SPC质量分析:关键质量特性实时监控,自动计算CPK等统计指标

· 供应商协同:供应商在线预约送货,打印标准化物料标签

· IQC检验无纸化:检验任务自动推送,检验结果实时记录,MRB流程线上审批

· 智能上架:系统推荐最优储位,支持RFID、AGV等自动化设备集成

· 先进先出管控:系统强制先进先出,效期物料自动预警

· JIT拉动配送:根据生产计划或线边库存水位自动生成配送任务

· 智能拣选:支持电子标签、RF终端、AGV等多种拣选方式,拣选路径优化

· 线边仓管理:线边仓库存实时可视,与MES系统协同实现精准配送

· 配送看板:实时显示配送任务状态,异常延迟自动预警

为确保项目成功,采用"整体规划、分步实施、快速见效"的策略:

第一阶段:基础平台与核心追溯 (3-4个月)

重点:搭建基础数据平台,实现SMT车间核心追溯与防错能力,WMS原料仓管理

成果:物料追溯从小时级缩短到分钟级,SMT错料率降低95%

第二阶段:全面覆盖与计划协同 (3-4个月)

重点:DIP车间全覆盖,APS系统上线,WMS线边仓管理,设备联网

成果:实现全车间数字化管理,计划排程效率提升50%,设备OEE可视化

第三阶段:数据深化与智能应用 (2-3个月)

重点:数据深度分析,供应链协同,预测性质量管控,移动应用深化

成果:数据驱动决策,质量预测与预防,供应链透明化协同

生产效率提升35%

计划排程效率提升50%,设备综合效率(OEE)提升22%,车间透明化调度使异常响应时间缩短70%

质量水平全面提升

一次交验合格率提升3.5%,质量追溯时间从小时级缩短至秒级,质量损失成本降低40%

仓储效能显著改善

仓储作业效率提升45%,库存准确率达99.9%,线边库存降低25%,物料配送准时率>98%

计划协同能力突破

物料齐套率提升至95%,计划变更响应时间缩短80%,订单准时交付率提升至96%

管理数字化转型:彻底淘汰车间与仓库纸质单据,报表自动生成率100%,为持续改善提供精准数据支撑,实现从经验决策到数据决策的转变。

"这套MES+WMS+APS一体化解决方案,不仅仅是软件系统的部署,更是我们生产管理模式的全面升级。通过APS智能排程,我们首次实现了计划与执行的实时联动,物料齐套率大幅提升;MES系统让生产过程完全透明,质量问题可追溯到具体物料批次和生产参数;WMS系统实现物料精准配送,线边库存显著降低。"

"更重要的是,这三个系统的高度集成,形成了从客户订单到产品交付的完整数字主线,让我们能够基于实时数据做出科学决策。这不仅解决了我们多年的管理痛点,更为我们应对汽车行业更高质量、更短交期、更低成本的要求奠定了坚实基础。"

—— 富来电子制造总监

富来电子的数字化基座已牢固建立。未来,企业将在现有系统基础上,向更高阶的智能化应用演进:

智能化生产

· AI视觉质检系统导入

· 预测性设备维护

· 自适应工艺优化

· 数字孪生工厂应用

智能化供应链

· 供应链全链路可视化

· 需求智能预测

· 动态安全库存优化

· 多级供应商协同

数据智能化

· 生产大数据分析与挖掘

· 智能排产算法优化

· 质量风险智能预警

· 能耗与成本优化

客服微信号

精工抖音号

华东区域微信号

微信公众号

联系人:古老师

18219341291

(广东省)地址:佛山市顺德区伦教宝汇路精工智造数智产业

(江苏省)地址:苏州市吴中经开区越溪街道太湖软件产业园智慧谷园区6号楼

(浙江省)地址:宁波市江北区前洋E商小镇北门-号楼414室

(安徽省)地址:合肥市高新区中安创谷A3A4号楼742室

全国统一服务热线

扫码获取行业解决方案